La réduction des gaspillages: le lean management, les 3M, le monozukuri, la VSM

- claudedcdeplechin7

- 11 févr. 2022

- 4 min de lecture

Dernière mise à jour : 7 juin 2024

Le lean mangement

Historique :

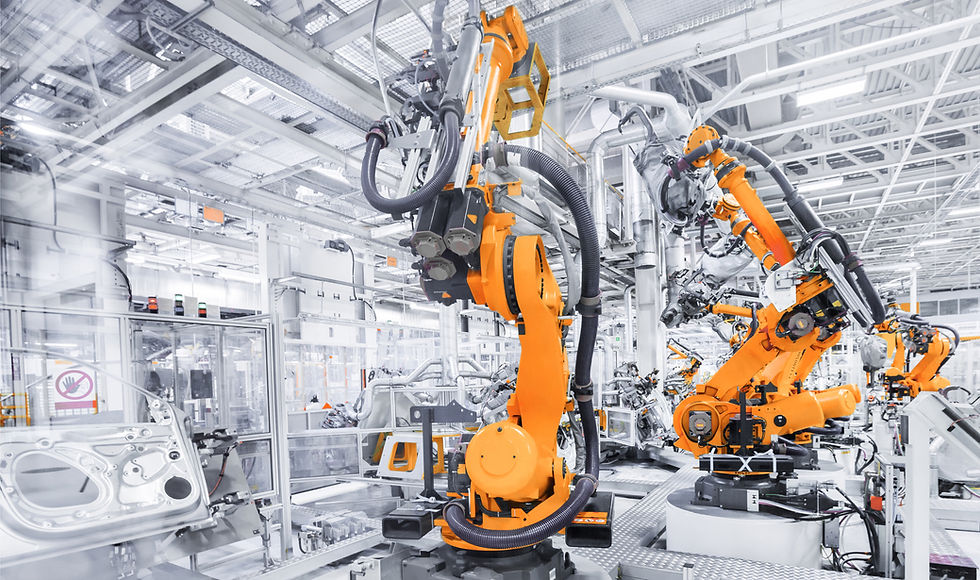

Les ingénieurs du groupe Toyota, après avoir analysé la méthode Ford, ont imaginé à partir de la fin des années 1940 1950 des méthodologies et techniques d’amélioration de la productivité, de la qualité, de la fiabilité et de développement de la variété des produits avec un minimum d’investissement

Le Toyota Production System ou TPS est né de ces réflexions.

Le terme « Lean » a été inventé par l’ingénieur américain John Krafcik dans un article de 1988 intitulé « Triumph of the Lean Production System ». Les recherches poursuivies sur ces méthodes au Massachusetts Institute of Technology (MIT), ont débouché sur la publication, en 1990, du livre « The machine That Changed the World », co-écrit par Jim Womack , Daniel T.Jones et Daniel Ross dont le succès est mondial.

Développement du Lean

Le TPS, devenu le Lean management, s’est étendu dans de nombreux pays et secteurs d’activité au-delà de la production industrielle. Il existe aujourd’hui :

- Le Lean manufacturing pour la production en série et unitaire

- Le Lean Engineering ou development

- Le Lean Office ou Lean Services.

- Le Lean supply chain

- Le Lean controlling

- Le Lean IT

- Le Lean Startup

Et surement d’autres Lean existants et à venir

Le Lean management est devenu de ce fait un business de prestations. Son succès a provoqué la mise en cohérence de la démarche ISO 9001 en perte d’adhésion (axée sur l'approche processus) avec le mangement Lean (basée sur la chasse aux gaspillages)

Selon l’AFNOR :

"L'enjeu de mettre en synergie Lean et ISO 9001 est de faire de la qualité rentable en développant la performance opérationnelle tout en préservant la satisfaction des clients, les relations avec les fournisseurs et les facteurs humains dans l'entreprise."

Extrait du document normatif FD X50-819

PRINCIPE DU LEAN :

Le Lean recherche la suppression de tous les gaspillages et l’optimisation en continu des processus avec le concours de toutes les ressources compétentes acteurs du processus quel que soit leur niveau hiérarchique. Les indicateurs de performance des actions sont définis en cohérence avec les KPI (Key Performance Indicator) de l’entreprise, choisis, mesurés et suivis par les personnes concernées. L’animation visuelle est privilégiée pour les acteurs de l’amélioration de la performance du processus.

Le client est au centre des préoccupations d’amélioration. Tous les outils et méthodes qui concourent à cet objectif d’élimination des gaspillages et à l’amélioration continue des processus sont des éléments du Lean management et inversement tels que le Kaizen, le PDCA ou DMAIC, la méthode des 6 sigmas, la cartographie des chaines de valeur (Value Stream Mapping), la méthode des 5S……

Les innovations ne sont pas exclues du plan progrès. Elles sont comparées, intégrées et complétées par l’amélioration continue issues des compétences existantes du processus.

APPLICATION DU LEAN :

L’application du Lean management impose :

1. Connaitre le terrain et le maitriser

2. Impliquer les acteurs d’un processus sans barrière hiérarchique

3. Visualiser le processus

4. Inculquer l’esprit d’amélioration aux opérationnels

5. Choisir, mesurer et suivre les indicateurs de performance en cohérence avec les KPI (Key Performance Indicator) de l’entreprise

6. Définir les objectifs de gaspillage du processus à réduire

7. Identifier les contraintes pour atteindre les objectifs

8. Recenser les causes racines des contraintes

9. Hiérarchiser pour chaque objectif les gaspillages mais aussi les risques sécurité, les couts, la qualité et les délais

10. Planifier le plan d’actions

11. Agir pas par pas et vite, traiter les problèmes un à un, en continu du plus grave au moins grave, du plus contraint dans la chaine du processus au moins contraint, du plus facile au plus difficile

12. Déléguer la résolution des problèmes, leur animation et leur pilotage

13. Laisser le leader du projet définir ses jalons, ses revues projets et ses checklist

14. Pérenniser les résultats

15. Sévériser les objectifs à atteindre

L’application du Lean comme les autres outils d’amélioration se heurte à la l’urgence du quotidien. Il faut donc essayer que le processus d'améliorations concrètes, simples, peu onéreuses réalisées dans un laps de temps très court soit intégré aux tâches quotidiennes.

LES SOURCES DE GASPILLAGE A COMBATTRE :

1. Le temps de transport

2. Le temps d’attente

3. La complexité des flux physique- Les points bouchons

4. La rigidité des organisations- La complexité des flux de décision

5. L’administration des processus- Les doublons administratifs

6. La négligence sociale et environnementale- La mauvaise ergonomie des postes de travail

7. Les opérations à non-valeur ajoutée

8. Le stock inutile, les en-cours importants,

9. La surproduction, la surcapacité

10. La non-qualité externe (défaut constaté par le client) et interne (rebut retouche et défaut fournisseur)

11. La non traçabilité

12. Les fuites air eau gaz électrique- Les déperditions énergétiques -La chaleur fatale

13. Les déchets

14. La sous-exploitation des compétences

15. La construction de KPI (Key Performance Indicator) de complaisance

Les 3 M

La méthode 3M identifie 3 sources de gaspillage :

Muda : activité qui n'apporte pas de valeur ajoutée (stock dormant, surproduction, déplacement inutile d'un opérateur, etc.). Il est fréquent d'entendre parler des 7 mudas :

Mouvement inutile : déplacement de personnes qui ne sert à rien.

temps d'attente inutiles

transports inutiles : déplacement sans valeur ajoutée

traitements inutiles

surproduction : produire plus que nécessaire

surstockage : stock surdimensionné

non qualité : défaut des pièces ou de qualité de service nécessitant généralement une tâche additionnelle.

Mura: irrégularités ou au manque d’uniformité dans un processus, sursollicitation de certaines ressources, tandis que d’autres attendent, ou le fait d’alterner entre la sursollicitations et la sous-utilisation des mêmes ressources.

Muri : situation de stress lié à un travail déraisonnable ou inutile qui excède la capacité physique ou intellectuelle .

Le monzukuri:

Le concept Monozukuri repose sur trois piliers :

phase de conception

Minimiser les coûts en standardisant les processus et en optimisant la transparence et le travail en équipe.

Production

Eliminer au maximum les déchets en production, en optimisant le flux de production. La transformation numérique des entreprises peut être conseillée

La chaîne d'approvisionnement

Réduire les coûts globaux associés aux activités de la chaîne d'approvisionnement.

La VSM:

La VSM (Value Stream Mapping), aussi appelée Chaine de Valeur, est une représentation visuelle d'un processus dans de nombreux domaines d'activités: la fabrication, la logistique, le développement, la santé, les services,...

Toutes les étapes du processus sont notées et quantifiées incluant les temps de transformation (la Valeur Ajoutée) et les temps de déplacement et de transfert (la valeur non-ajoutée) .

L'indicateur majeur est le temps à Valeur Ajoutée ou le ratio VA/non-VA. Il est déterminant pour l'analyse de la performance d'un processus et en déduire les marges de progrés.

Commentaires