Les méthode d'accompagnement du changement

- claudedcdeplechin7

- 4 mars 2022

- 7 min de lecture

Dernière mise à jour : 14 juin 2023

Les methodes du changement d'organisation

1-La méthode Lean permet d'atteindre les résultats souhaités en éliminant les gaspillages (muda), les excès de contraintes(muri), les situations déséquilibrés (mura)

1-La méthodologie Six Sigma met en place des processus d'amélioration de la qualité.

2-la méthodologie Lean Six Sigma est au croisement du Lean et de Six Sigma

3-La méthodologie PRiSM, pour PRojects integrating Sustainable Methods, ou projets intégrant des méthodes durables, allie le management de projet aux enjeux de durabilité environnementale.

4-La méthode de la chaîne d'événements, ou Event Chain Methodology (ECM) en anglais, offre une alternative crédible au chemin critique et à la chaîne critique. Cette méthodologie permet d'analyser l'incertitude pesant sur le planning d'un projet, et permet d'identifier les événements et les chaînes d'événements qui pourraient impacter négativement le planning projet si cela arrivait.

1-La méthode des 6 Sigma

Issue des usines Motorola en 1986, puis développé par Général Electric, la méthode Six Sigma a pour objectif la réduction de la variabilité d’un processus, la réduction des non conformes, l’amélioration de la rentabilité afin d’améliorer la satisfaction des clients, à partir d’indicateurs mesurables et fiables.

D’abord orienté vers le processus industriel, la méthode s’est appliquée aux processus administratif, logistique et autres…

La démarche s’appuie sur la méthode DMAIC

Lean-six sigma prend en compte les actions de réduction de la variabilité du processus et l’éradication des opérations à non-valeur ajoutée, l’élimination des gaspillages, la simplification des flux

Rappel de la loi normale:

Soit une variable aléatoire X qui suit une loi normale N (µ, σ²) où µ est l’espérance, σ² est sa variance et σ son écart-type alors la variable aléatoire t= (X-μ)/σ suit la loi normale centrée réduite N (0, 1).

La loi normale centrée réduite N (0, 1) est la loi de probabilité dont la densité est la fonction f définie par : pour tout réel t, f(t) =

Le graphique de la loi normale peut s’établir par la fonction ci-dessus ou directement par la fonction excel LOI.NORMALE.N(X ;µ ;σ ;FAUX) ou LOI.NORMALE.STANDARD.N(t ;FAUX)

Il n'existe pas d'expression analytique pour la fonction de répartition de la loi normale . Plusieurs méthodes de résolution sont accessibles.

Le graphique de la fonction de répartition de la loi normale peut néanmoins s’établir de façon rapide soit très approximativement en décomposant la surface sous la courbe en rectangle élémentaire de largeur dt et de hauteur

((f(t+dt)-f(x))/2 ou plus directement par la fonction excel LOI.NORMALE.N(x ;µ ;σ ;VRAI) ou LOI.NORMALE.STANDARD.N(t ;VRAI)

Pour la loi normale centrée (µ=0) réduite (σ=1), on obtient

Pour une valeur de t < -3 la valeur de l’intégrale est 0.001349898

Pour une valeur de t < 3 la valeur de l’intégrale est 0.998650102

Pour une valeur -3 <t<+ 3 la distribution de population est :

0.998650102-0.001349898 = 0.997300204 soit 99.7 %

Et donc avec les mêmes calculs, on obtient

Pour une valeur -2 <t<+ 2 la distribution de population est :

0.977249868-0.022750132= 0.954499736 soit 95.4 %

Pour une valeur -1 <t<+1 la distribution de population est :

0.841344746-0.158655254 = 0.682689492 soit 68.3 %

La population en dehors de celle comprise entre – 3 σ et + 3 σ représente :

1-0.997300204=0.002699796 (ou 0.001349898 x2) soit 2 700 ppm réparti 1 350 ppm en deçà de – 3 σ et 1 350 au-delà de + 3 σ

Pour une loi normale loi normale N (µ, σ²), le changement de variable

t= (X-μ)/σ soit X= σ*t+µ , on obtient donc

Pour -1<(X-μ) /σ <+1 soit -σ + µ < X < σ - µ : 68.3 % de la population

Pour -2<(X-μ) /σ <+2 soit -2 σ + µ < X < 2 σ - µ : 95.4 % de la population

Pour -3<(X-μ) /σ <+3 soit -3 σ + µ < X < 3 σ - µ : 99.7 % de la population

Pourquoi 6 σ se traduit alors par 3.4 ppm (parties par millions) dans la méthode ?

En fait la méthode 6 σ prend en compte une répartition selon une loi Normale des valeurs en jeu et des limites à +- 6 σ avec un décentrage maximum de positionnement de l’espérance de +- 1.5 σ

Dans le cas d’un décentrage de -1.5 σ, la distance à la limite inférieure devient – 4,5 σ. Le cumul des valeurs en deçà de - 4.5 σ est de 3.39767 E-06. La distance à la limite supérieure est alors de 7.5 σ. Le cumul de valeurs au-delà de 7,5 σ est de 3.18634E-14

Au total le cumul de valeurs au-delà des limites +- 6σ est donc de 3.4 ppm (3.39767 E-06+3.18634E-14 ) pour une loi normale décentrée de 1.5 σ.

Ces résultats sont obtenus par la fonction excel LOI.NORMALE.N(x ;µ ;σ ;VRAI) ou LOI.NORMALE.STANDARD.N(t ;VRAI).

Soit pour le cumul des valeurs inférieures à -4.5σ

LOI.NORMALE.N(-6 ;-1.5 ;1 ;VRAI) =3.39767 E-06

ou 1-LOI.NORMALE.STANDARD.N(-4.5 ;VRAI) =3.39767 E-06

et Soit pour le cumul des valeurs supérieures à +7.5σ

LOI.NORMALE.N(6 ;-1.5 ;1 ;VRAI) =3.39767 E-06

ou 1-.NORMALE.STANDARD.N(7.5 ;VRAI) =3.39767 E-06

Les mêmes résultats sont trouvés avec un décentrage de + 1.5 σ

En d’autre terme, la méthode 6σ impose un CPk de 1.5 et un CP de 2

Qu’est que la CP ET CPk

Le CP exprime une mesure la variabilité du processus

Le CPk ajoute une mesure de centrage du processus

Le CP ou capabilité du processus s’exprime par

(Limite de tolérance Sup – Limite de Tolérance Inf )/6 σ

L’objectif de CP est en général de 1.4

Dans le cas de la méthode 6 σ, le CP est de 12 σ/6 σ soit 2

Le CPk ou capabilité du processus de facteur k s’exprime par

Cpk = min ((μ-Limite de Tolérance Inf.)/3σ ; (Limite de Tolérance Sup.)/3σ)

Les objectifs de CPk sont en général

1.33 dans la majorité des cas

1.66 dans certaines productions

Dans le cas de la méthode 6 σ, le CPk est de 4.5 σ/3 σ soit 1.5

Pour connaitre les ppm associé à un processus, il faut connaitre CP et CPk selon le schéma ci-dessous :

Le k de CPk est en général présenté comme facteur entre CP et CPk tel que CPk=(1-k)CP

On peut ainsi établir une table CP, CPk, k et ppm telle que celle-ci-dessus

Remarques :

1-Il existe plusieurs méthodes pour vérifier la normalité d’une distribution dont certaines en ligne comme Shapiro-Wilk

2-Deux paramètres peuvent caractérisés la forme de la distribution et juger de la normalité de la distribution :

a- le coefficient d'asymétrie (« skewness » en anglais).

Dans le cas d'une distribution normale, ce coefficient est égal à 0. Il est positif si le mode de la distribution est supérieur à la moyenne et négatif dans le cas contraire.

Ce coefficient est connu dans les fonctions excel par la fonction coefficient.asymétrie

b- le coefficient d'aplatissement (« kurtosis » en anglais).

La valeur de ce coefficient est égale à 3 si la distribution est normale, inférieur à 3 si la distribution est plus aplatie et supérieur à 3 si la distribution est moins aplatie.

Ce coefficient est connu dans les fonctions excel par la fonction kurtosis

2-Le lean mangement

Historique :

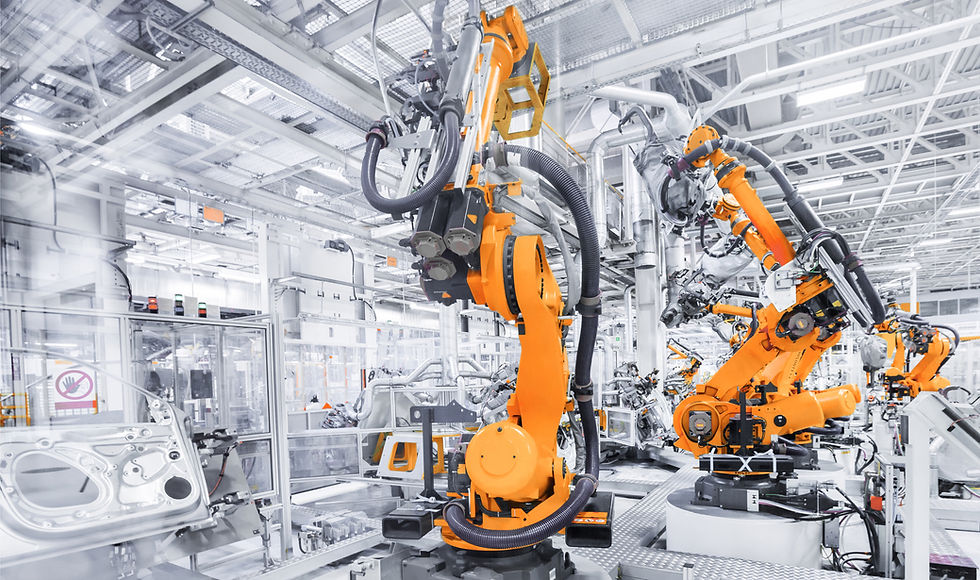

Les ingénieurs du groupe Toyota, après avoir analysé la méthode Ford, ont imaginé à partir de la fin des années 1940 1950 des méthodologies et techniques d’amélioration de la productivité, de la qualité, de la fiabilité et de développement de la variété des produits avec un minimum d’investissement

Le Toyota Production System ou TPS est né de ces réflexions.

Le terme « Lean » a été inventé par l’ingénieur américain John Krafcik dans un article de 1988 intitulé « Triumph of the Lean Production System ». Les recherches poursuivies sur ces méthodes au Massachusetts Institute of Technology (MIT), ont débouché sur la publication, en 1990, du livre « The machine That Changed the World », co-écrit par Jim Womack , Daniel T.Jones et Daniel Ross dont le succès est mondial.

Développement du Lean

Le TPS, devenu le Lean management, s’est étendu dans de nombreux pays et secteurs d’activité au-delà de la production industrielle. Il existe aujourd’hui :

- Le Lean manufacturing pour la production en série et unitaire

- Le Lean Engineering ou development

- Le Lean Office ou Lean Services.

- Le Lean supply chain

- Le Lean controlling

- Le Lean IT

- Le Lean Startup

Et surement d’autres Lean existants et à venir

Le Lean management est devenu de ce fait un business de prestations. Son succès a provoqué la mise en cohérence de la démarche ISO 9001 en perte d’adhésion (axée sur l'approche processus) avec le mangement Lean (basée sur la chasse aux gaspillages)

Selon l’AFNOR :

"L'enjeu de mettre en synergie Lean et ISO 9001 est de faire de la qualité rentable en développant la performance opérationnelle tout en préservant la satisfaction des clients, les relations avec les fournisseurs et les facteurs humains dans l'entreprise."

Extrait du document normatif FD X50-819

PRINCIPE DU LEAN :

Le Lean recherche la suppression de tous les gaspillages et l’optimisation en continu des processus avec le concours de toutes les ressources compétentes acteurs du processus quel que soit leur niveau hiérarchique. Les indicateurs de performance des actions sont définis en cohérence avec les KPI (Key Performance Indicator) de l’entreprise, choisis, mesurés et suivis par les personnes concernées. L’animation visuelle est privilégiée pour les acteurs de l’amélioration de la performance du processus.

Le client est au centre des préoccupations d’amélioration. Tous les outils et méthodes qui concourent à cet objectif d’élimination des gaspillages et à l’amélioration continue des processus sont des éléments du Lean management et inversement tels que le Kaizen, le PDCA ou DMAIC, la méthode des 6 sigmas, la cartographie des chaines de valeur (Value Stream Mapping), la méthode des 5S……

Les innovations ne sont pas exclues du plan progrès. Elles sont comparées, intégrées et complétées par l’amélioration continue issues des compétences existantes du processus.

APPLICATION DU LEAN :

L’application du Lean management impose :

1. Connaitre le terrain et le maitriser

2. Impliquer les acteurs d’un processus sans barrière hiérarchique

3. Visualiser le processus

4. Inculquer l’esprit d’amélioration aux opérationnels

5. Choisir, mesurer et suivre les indicateurs de performance en cohérence avec les KPI (Key Performance Indicator) de l’entreprise

6. Définir les objectifs de gaspillage du processus à réduire

7. Identifier les contraintes pour atteindre les objectifs

8. Recenser les causes racines des contraintes

9. Hiérarchiser pour chaque objectif les gaspillages mais aussi les risques sécurité, les couts, la qualité et les délais

10. Planifier le plan d’actions

11. Agir pas par pas et vite, traiter les problèmes un à un, en continu du plus grave au moins grave, du plus contraint dans la chaine du processus au moins contraint, du plus facile au plus difficile

12. Déléguer la résolution des problèmes, leur animation et leur pilotage

13. Laisser le leader du projet définir ses jalons, ses revues projets et ses checklist

14. Pérenniser les résultats

15. Sévériser les objectifs à atteindre

L’application du Lean comme les autres outils d’amélioration se heurte à la l’urgence du quotidien. Il faut donc essayer que le processus d'améliorations concrètes, simples, peu onéreuses réalisées dans un laps de temps très court soit intégré aux tâches quotidiennes.

LES SOURCES DE GASPILLAGE A COMBATTRE :

1. Le temps de transport

2. Le temps d’attente

3. La complexité des flux physique- Les points bouchons

4. La rigidité des organisations- La complexité des flux de décision

5. L’administration des processus- Les doublons administratifs

6. La négligence sociale et environnementale- La mauvaise ergonomie des postes de travail

7. Les opérations à non-valeur ajoutée

8. Le stock inutile, les en-cours importants,

9. La surproduction, la surcapacité

10. La non-qualité externe (défaut constaté par le client) et interne (rebut retouche et défaut fournisseur)

11. La non traçabilité

12. Les fuites air eau gaz électrique- Les déperditions énergétiques -La chaleur fatale

13. Les déchets

14. La sous-exploitation des compétences

15. La construction de KPI (Key Performance Indicator) de complaisance

Comments